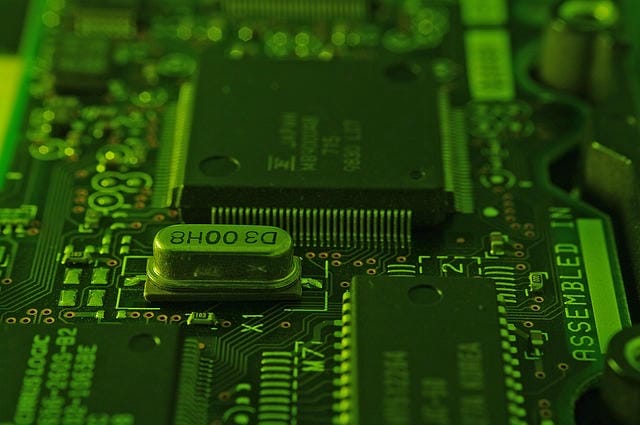

電子機器の発展に伴い、様々なデバイスが我々の生活に浸透している。これらのデバイスの中心には、精密に設計された電子回路が存在している。この電子回路を支えるのが、プリント基板である。プリント基板は、電子部品が固定され、電気的に接続されるための基盤となる非常に重要な要素である。プリント基板は、多層構造を持つことが一般的で、一層または複数層で構成され、導体部分は銅で形成されている。

この銅は、一般的にエッチング技術を用いて形成される。このような基板は、必要な基礎物質としてガラスエポキシやフレキシブル素材で作られ、多くの場合、耐熱性や絶縁性を持つ特性が求められる。これにより、電子素子がストレスや環境の影響から守られ、長期間にわたり安定して動作することができる。プリント基板の製造プロセスは、一般的に標準化されているが、それでも多くの工程が含まれる。まずは設計段階だ。

設計には、回路図という形で電子部品の接続方法を示す設計図を作成することから始まり、次に基板レイアウトを行う。レイアウトは、部品の配置や配線のルートを決定するもので、基板上での効率的なスペースの使い方が重要視される。特に、高密度に部品を配置する必要がある場合、設計の工夫が求められることが多い。その後、基板が製造される段階に進む。一般的な製造方法には、化学的エッチングやレーザー加工が含まれる。

これにより、導体パターンが基板に形成される。同時に、部品の取り付け準備も進んでいく。部品の取り付け時には、その精度が非常に重要であり、ここでミスが生じると、最終製品が正常に機能しない可能性が高まる。次に、組み立て工程が行われる。基板に部品をん固定し、はんだ付けを行う。

最近では、表面実装技術が一般的に用いられることが多く、これによりより小型化された電子回路が可能となる。しかし、部品を正確に配置し、はんだ付けを行うには高い技術力が求められるため、それに合わせた専門の技術者が必要とされる。組み立てが完了した基板は、次にテスト工程を経る。ここでは、基板が正しく動作するか確認するための一連の試験が行われる。この過程で問題が検出された場合、修正が施される。

これには、はんだ不良や短絡、抵抗値の問題などが含まれる。また、作業の効率を向上させるために、自動テスト機器などを使用することも多くなっている。プリント基板の技術は絶えず進化しており、より小型化、軽量化が進められている。一方で、高機能を求める要求も強まっている。特に、通信機器や音響機器、自動車電子機器などにおいては、これまで以上に高い性能が求められるため、複雑な設計や材料が使用されることが多い。

また、環境への配慮も求められるようになり、有害物質の使用を避けた「グリーン基板」が注目されている。さまざまなメーカーが、このプリント基板を製造しているが、中には特殊なニーズに応じたカスタム基板を作成している企業も存在する。これらのメーカーは、自社だけでなく、多種多様な業界に対応した製品を生産している。また、顧客の要求に応じて回路の設計から製造まで一貫して行うところも多く、クオリティの高いサービスを提供している。プリント基板は、電子機器の心臓部とも言える存在であり、その進化は電子機器全般の発展に直結する。

これからの時代において、それを支える技術者の技術力や発想力がますます重要になってくるだろう。また、製造プロセス自体も、より高度化、効率化されていくことが予想される。このように、技術の進展と共に、新たな可能性が広がっていくことは間違いない。このような背景の中で、ユーザーにとっても、製品の選定や設計の際にプリント基板の特性を理解することは不可欠である。高い性能を趨すためには、適切な基板の選択や設計が不可欠であり、その知識が電子製品の品質や信頼性に大きく影響することを知っておく必要がある。

したがって、今後の技術革新が進むにつれ、より高度なプリント基板が求められる時代が到来していると言える。高性能化や小型化、環境への配慮など、様々な要求に応える製品を生み出すことができるメーカーの存在は、電子機器業界にとって非常に重要であり、今後もそのニーズは続いていくと考えられる。電子機器の発展と共に、プリント基板はその核心要素として重要な役割を担っている。プリント基板は、電子部品を固定し、電気的に接続するための基盤であり、通常は多層構造で、導体部分は銅で形成されている。製造プロセスは標準化されているが、設計から製造、組み立て、テストに至るまで多くの工程が含まれ、精密な技術が要求される。

設計段階では、回路図を作成し、部品の配置や配線をレイアウトする。高密度配置が必要な場合、特別な工夫が求められる。その後、化学的エッチングやレーザー加工を通じて基板が製造され、部品取り付けの準備が進む。組み立て段階では、部品を固定し、はんだ付けが行われるが、特に表面実装技術が一般化しているため、高度な技術が求められている。テスト工程では、基板の機能確認が行われ、問題が見つかれば修正が施される。

技術の進化に伴い、プリント基板は小型化、高機能化が進み、環境への配慮から「グリーン基板」の需要も高まっている。多くのメーカーは特殊ニーズに応じたカスタム基板を製造し、顧客の要求に合わせた一貫したサービスを提供している。今後、技術者の創造力や技術力が求められる時代が来ると予想され、製造プロセスもさらなる高度化が進むだろう。ユーザーにとって、製品選定や設計の際には、プリント基板の特性を理解することが不可欠であり、その知識が電子製品の品質や信頼性に直接影響する。高性能化や環境配慮といった多様な要求に応えるメーカーの存在は、電子機器業界にとって極めて重要であり、そのニーズは今後も続くと考えられる。